金属如何用超声波清洗?一文读懂深层洁净的正确打开方式

金属件为什么那么难清洗?一个金属零件,即便肉眼看起来光洁如新,实际上表面极可能附着着油脂、金属屑、氧化膜、微粉尘等污染物,而这些东西往往藏在你根本看不到的凹槽、螺纹甚至毛细孔中。常规的浸泡、刷洗、喷淋清洗方式往往对其“束手无策”,尤其是在要求高度清洁度和零残留的精密加工、电子、医疗或航空领域。于是,超声波清洗开始进入人们视野。它凭借“物理空化+化学反应”的组合技,在金属清洗上越来越成为不可替代的存在。

超声波清洗如何作用于金属表面?原理比你想象的更精密

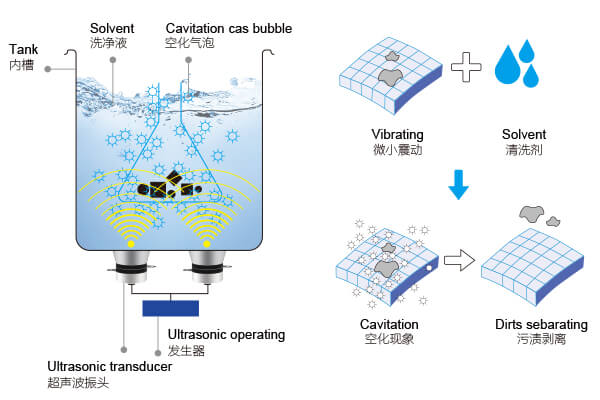

说到底,超声波清洗并不是依赖高温高压来粗暴剥离污渍,而是通过极其温和却又极为高效的“空化效应”来完成清洗动作。当超声波发生器将高频信号传递到清洗液中,会在液体中迅速形成无数微小气泡,这些气泡在极短时间内迅速收缩爆裂,瞬间释放出局部高温高压,像“微型炸弹”一样对污染物进行点状冲击。

这种作用具有高度的方向性和穿透性,能深入金属零件最细微的缝隙,从而将普通方式难以触及的污染物一扫而空。更妙的是,这种“爆破”发生在液体中,对金属本身的机械结构和表面完整性几乎没有破坏性,因此特别适合用于精密仪器、光学元件、涡轮叶片、注塑模具等高要求零件。

当然,光有“空化”还不够,还要看化学助力。通过搭配不同的清洗液,超声波可以协同完成除油、除锈、除氧化、除尘等多种任务,形成一套完整的高效金属清洗解决方案。

不同类型金属该如何清洗?材质决定清洗策略

并非所有金属都能用同一种方式处理,哪怕都叫“金属”,背后隐藏的物理化学特性可能大相径庭。比如说,不锈钢能承受中高温超声波清洗,并适应弱碱性液体,但铝材表面则容易因pH值偏高发生腐蚀、发黑现象。

铜件虽然耐化学性强,却极易在清洗过程中与空气中的氧气反应而氧化变色,特别是在未及时干燥或没有防护处理的情况下。更别说像锌合金、镁合金这样本身活性极强的金属,如果处理不当,很可能在清洗后表面变灰、发暗,甚至起泡。

所以,超声波清洗前第一步永远是明确金属种类。对于活性较强的金属材料,建议使用中性或弱酸性清洗剂,并严格控制温度在40-50℃之间,避免空化强度过高而导致表面损伤。

而像高碳钢、工具钢、钛合金等硬质金属,可以配合强碱性清洗剂、加热至60℃左右,提升脱脂效率与清洁深度。只要搭配得当,超声波不仅不会伤材,反而能帮助“重拾原貌”。

油污、锈斑、抛光蜡——各种污染物的对应方案详解

不同污染物,需要不同的“对症药方”。比如在金属零件加工后,常见的污染物包括加工油、切削液、拉伸油、抛光膏、焊剂残留等,这类属于“有机污染”,必须借助乳化能力强的水基或碳氢清洗剂,加热+中频超声可大幅提升效率。

而如果遇到锈蚀问题,比如表面出现浅层氧化皮、黄锈、红锈,建议选择温和型酸性清洗剂,搭配脱气功能,有效预防酸蚀残留。抛光蜡和研磨粉则属于高附着性污渍,推荐高温高频超声结合碱性清洗剂分层清洗,先乳化再剥离。

特别提醒的是,污染物混杂的情况最考验技术,比如一批模具零件上既有切削油又有手汗氧化和金属粉,这时建议分两段清洗:先进行油污去除(中温中频),再进行氧化皮剥离(低温高频),清洗完成后配合漂洗和钝化处理,效果才更稳定。

设备怎么选才靠谱?别被“功率越大越好”迷惑

很多人在选购工业超声波清洗设备时,容易陷入一个误区:觉得功率越大、频率越高,就一定清洗得更干净。但实际应用中,清洗效果更多依赖于频率类型是否匹配、腔体结构是否合理、振头分布是否均匀等综合因素。

在清洗金属工件时,建议优先选择具有多频组合(如40kHz+80kHz、28kHz+68kHz)的设备。低频用于快速剥离顽固污渍,高频用于深层细部清洁,形成互补机制。温控系统也非常关键,一定要支持精准控温(建议±2℃以内),避免清洗过程因温度波动而影响化学反应效率。

而像云奕这类专业工业超声波设备制造商,在方案配置方面就更具优势。不仅支持单频和多频系统,还配备数字控制系统与自动脱气功能,让金属清洗过程更高效、更稳定、更可控。尤其是面对高频率清洗、复杂零件结构、批量生产需求时,云奕的工业级解决方案更显得游刃有余。

从清洗走向全流程控制,才是金属清洁的下一步

一个高标准的金属清洁流程,从来都不止于清洗那么简单。前处理是否到位?漂洗是否充分?干燥环节是否控制得当?这三道工序的品质,直接决定了清洗结果能否“保鲜”。

很多工厂在超声波清洗后,只进行简单水漂和自然风干,但对于表面活性金属或异型结构件,这种方式极易留下水渍痕或氧化斑点。因此,建议配合去离子水多级漂洗,最后采用真空烘干或氮气吹干,确保零残留、无斑痕。

而像一些高端电子元件、精密模具的制造企业,已开始采用“自动化联线清洗系统”,将超声波清洗模块集成至产线流程中,从上料、清洗、漂洗、烘干到自动检测,全部无人工干预,实现真正意义上的洁净控制。

未来,超声波金属清洗不再只是“清得干净”,而是“清得精细、清得一致、清得无忧”,而云奕正在这条路上不断打磨系统解决方案,为各类金属制造提供稳定而专业的清洁支持。